DIGITALISIERUNG

ZUM

ANFASSEN

DIGITALER ZWILLING IM SONDERMASCHINENBAU

.

Die Ausgangslage

Die Entwicklung von Sondermaschinen erfolgt traditionell in sequenziellen Phasen: Konstruktion, Steuerungsprogrammierung und Integration laufen nacheinander ab. Mechanische Bauteile werden in CAD-Systemen entworfen, während die SPS-Programmierung erst nach Abschluss der Konstruktion beginnt. Wechselwirkungen zwischen Mechanik und Steuerung werden oft erst bei der Inbetriebnahme sichtbar – mit kostspieligen Nacharbeiten als Folge. Funktionsprüfungen sind nur an der physischen Maschine möglich, was Testzyklen verlängert und Risiken birgt. Für mittelständische Unternehmen bedeutet dies längere Entwicklungszeiten, höhere Kosten und schwer kalkulierbare Projektrisiken. Jede Änderung erfordert aufwändige Anpassungen an der realen Hardware.

Die Lösung

Ein digitaler Zwilling ist die digitale Repräsentation eines realen Systems, wie einer Maschine oder einer Anlage, durch die alle relevanten Eigenschaften und Verhalten simuliert werden können. Im Entwicklungsprozess ermöglicht ein digitaler Zwilling die parallele Entwicklung von Mechanik und Steuerung am gemeinsamen virtuellen Modell. Durch eine virtuelle Inbetriebnahme – also die Inbetriebnahme vor dem physischen Aufbau – können Fehler frühzeitig erkannt und kostengünstig korrigiert werden. Verschiedene Betriebsszenarien lassen sich gefahrlos testen, Optimierungen erfolgen ohne Risiko für die Hardware. Für KMU bedeutet dies verkürzte Entwicklungszeiten, reduzierte Inbetriebnahmekosten und bessere Planungssicherheit. Das digitale Modell begleitet die Maschine im Idealfall über den gesamten Lebenszyklus. Dadurch gewonnenes Wissen kann systematisch in Folgeprojekte und die Entwicklungsqualität verbessern.

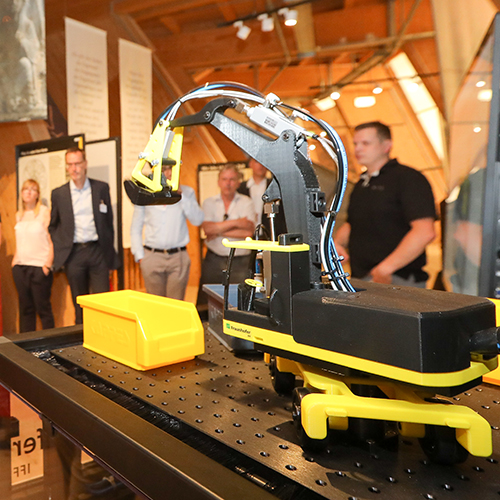

Unser Demonstrator gewährt einen kleinen Einblick in die Potenziale des digitalen Zwillings im Sondermaschinenbau. Er besteht aus einem 3D-gedruckten Miniatur-Bagger und dessen digitalem Modell. Grundlage dafür ist die eine vom Fraunhofer IFF entwickelte Digital Engineering Plattform (VINCENT). Mit VINCENT wurde von dem Bagger ein virtuelles Maschinenmodell auf Basis eines CAD-Modells (step-Datei) erstellt. Die Basis für das bewegliche Modell ist die kinematische Struktur des Baggers. Deren Spezifikation erfolgte mit Hilfe von grafischen Blöcken, die so verknüpft sind, dass alle kinematischen Anordnungsformen abbildbar sind. Das digitale Modell umfasst also nicht nur das statische Modell des Baggers, sondern auch dessen Bewegungen bzw. Zustandsänderungen.

.

.

Worin liegt der Nutzen?

Sofern ein vergleichbares Modell einer realen Anlage vorhanden ist, kann daran beispielsweise eine reale Steuerung (SPS, NC) angeschlossen und der vorhandene Steuerungscode getestet bzw. weiterentwickelt werden. Durch diese Steuerungsentwicklung am virtuellen Modell können u.a. Fehler bei der Parametrisierung der Steuerung vermieden, Entwicklungsschritte parallelisiert und Inbetriebnahmezeiten verkürzt werden. Sofern die digitale Repräsentanz auch in der Betriebsphase aufrechterhalten bzw. genutzt wird, können über die erfassten Betriebs- und Zustandsdaten u.a. der Abnutzungsvorrat kontinuierlich bestimmt und zustandsorientierte Instandhaltungsmaßnahmen angeboten werden.

.

ANSPRECHPARTNER

Robert Kummer

.